【摘 要】文章系统阐述了三相交流电动机气隙的核心作用及其对电动机性能的影响,并对大中型三相交流电动机气隙调整的主要原因进行了分析。在此基础上,从气隙测量技术、机械与电磁的协同优化、调整后验证与性能测试、特殊场景下的调整技术这几方面入手,着重阐述了大中型三相交流电动机气隙调整的关键技术要点,旨在为三相交流电动机气隙调整作业的规范实施与质量提升提供有效参考。

【关键词】三相交流电动机;气隙;气隙调整技术

引言

大中型三相交流电动机的气隙,是影响其电磁性能、机械稳定性和运行可靠性的核心参数之一。合理的气隙设计需平衡电磁性能与机械性能。为确保大中型三相交流电动机能够长时间高效、稳定地运行,落实对气隙的合理调整极为必要。基于此,系统化地探讨并规范大中型三相交流电动机的气隙调整技术,对解决现场振动、过热及能效低下等常见问题具有重要的工程应用价值。

一、气隙的核心作用与影响

气隙是三相交流电动机定子与转子之间的非导磁间隙,是电动机磁路的关键组成部分。其核心作用及对电动机性能的影响可从电磁性能和机械性能两方面进行阐述。

第一,电磁性能。从磁阻方面来看,气隙越大,磁阻越高。若建立相同磁通,则需更大的励磁电流(异步电动机)或励磁功率(同步电动机),这将导致无功损耗增加、功率因数降低。从功率因数方面来看,气隙增大时,异步电动机的励磁电流占比上升,功率因数下降;同步电动机的同步电抗减小,功角特性变硬,静态稳定性提高。从效率与温升方面来看,励磁电流增大会导致铜损增加,定子和转子绕组损耗增加,效率降低,温升升高。

第二,机械性能。从振动与噪声方面来看,气隙不均会引发单边磁拉力,即径向电磁力波动,导致转子振动加剧,噪声增大。从轴承负载方面来看,气隙不均会使转子偏心,轴承承受额外径向力,加速磨损甚至烧瓦。从扫膛风险方面来看,气隙过小或严重不均可能导致转子与定子摩擦,造成绝缘损坏或机械故障[1]。

二、大中型三相交流电动机气隙调整的主要原因

(一)制造与装配误差

(1)铁芯叠装偏差。定子和转子的铁芯在叠压过程中,若冲片错位(如径向或轴向偏移),则可能导致定子内圆或转子外圆的圆度超差(如椭圆度大于0.1 mm),从而造成初始气隙不均。

(2)轴中心偏移。当转子轴与定子机座安装时,定子的安装止口和定子内圆同心度超出公差要求、端盖同定子配合的止口和其轴承室的同心度超标、转子轴承安装位置和转子外圆同心度超差、机座和端盖材料变形造成的不同心,这几种偏差的叠加,会导致转子与定子中心线不重合度加大,气隙圆周分布不均[2]。

(3)机座变形。在运输或存放过程中,铸造或焊接成型的机座可能因应力释放产生变形,表现为椭圆度、平面度超差。此类变形会进一步传递至定子铁芯,导致定子内圆与转子外圆间隙不一致。

(二)长期运行中的变形与磨损

(1)热膨胀效应的影响。当电动机长期满载运行时,定子绕组温升会导致铁芯膨胀,定子内径缩小;若冷却不足或散热不均,则可能造成定子与转子径向间隙缩小,对长径比大的电动机影响更为显著。

(2)电磁力累积。在重载或频繁启停时,定子与转子间的径向电磁力极易引发机座、端盖的弹性变形,导致转子中心偏移,出现“跑套”现象。

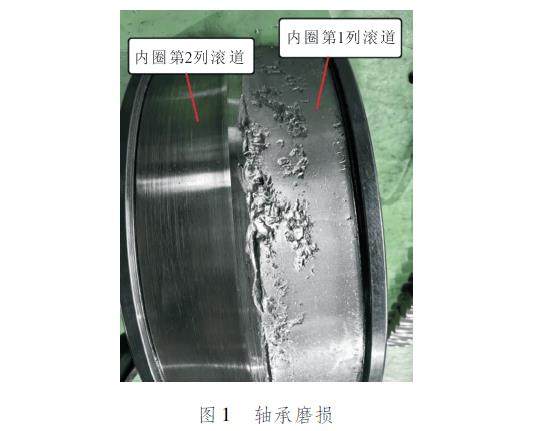

(3)轴承磨损。在滑动轴承或滚动轴承长期运行后,游隙增大或润滑不良,可能导致转子下沉或径向偏摆,从而破坏气隙的均匀度[3]。

(三)维修后的复装扰动

从定子与转子的拆卸与复装过程来看,电动机解体维修(如绕组重绕、轴承更换)时,定子与转子需分离;复装时因定位基准变化(如轴中心标记丢失、机座螺栓孔错位),可能导致相对位置偏移[4]。从部件更换方面来看,更换定子铁芯、转子导条或端盖后,新部件的加工精度可能与原部件不匹配,需重新调整气隙。

(四)设计裕量的动态匹配

部分电动机设计时预留了气隙调整裕量(如允许±0.1~0.2 mm偏差),以适应不同负载工况或环境变化。例如,变极调速电动机需调整气隙,以优化不同极数下的性能,以及补偿因温度波动所引起的铁芯尺寸变化。