【摘 要】随着风电在全球能源结构中的比重持续攀升,大型风电机组的安全运行压力愈发突出。叶片作为捕获风能的关键部件,为追求轻量化,在极端工况下极易出现扫塔等严重事故。文章针对这一问题,设计并研发了大型风力发电机组叶片运行安全检测系统。该系统整合高清视频监测、多传感器数据采集与人工智能分析算法,实现叶片净空距离实时测量、不平衡度计算、异常状态预警等功能。通过现场应用验证,系统能在早期识别叶片零位漂移等隐患,避免设备损毁引发安全事故,为大型风电机组长期稳定运行提供了可靠技术保障。

【关键词】风力发电机组;叶片安全;检测系统;净空监测;不平衡度;智能预警

引言

随着全球“碳达峰”“碳中和”目标的提出,风力发电作为一种清洁、可再生能源,其开发规模的进一步扩大势必成为电力增容的主体。而叶片作为风力发电机的核心构件,其工作状态直接关系到风力发电的发电质量和安全性。为减少空气阻力、提高能量利用率,叶片的制造材料通常为轻量化碳纤维复合材料等设计。而叶片结构越轻,在大阵风、湍流、台风等极端条件下,越容易导致变形角度过大和运行不平衡,引发叶片扫塔事故。轻度的叶片扫塔事故可能是叶片和塔筒损坏,维修投入达百万元,严重影响大风机安全运行;严重时则是塔筒整体倒塌,不仅造成了巨大的财产损失和一段时间发电量的损失,也给其周围的人员安全带来了极大威胁。而目前常见的叶片检测技术主要以人工巡检周期、运行参数(如机组转速、振动)阈值等为依据,存在延迟性高、预警效果差的问题。因此,开发一套能实时、精确监测叶片工况状态并能提前进行预警、主动控制的检测装置,对于大型风力发电机的安全生产和降低运行、维修的成本消耗以助力风电产业的健康有序发展,有着极其重要的意义。

一、系统总体设计

(一)系统设计目标

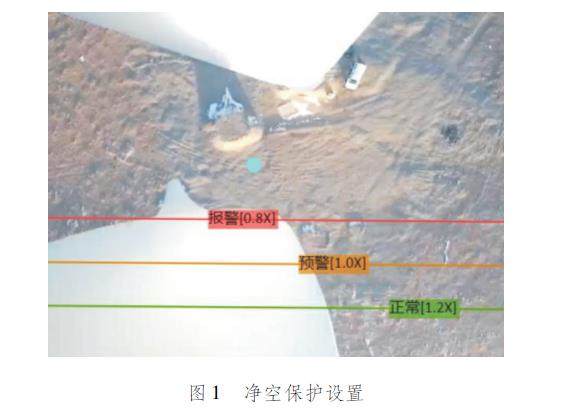

本文设计的叶片工作状态监测系统对现有的故障监测存在运行滞后、预警误差的问题进行改进,满足以下需求:(1)测量叶片净空距离,精度是0.5 m;(2)测量叶片综合不平衡度,更新时间小于等于10 min;(3)能够正确识别叶片角度偏转、启动不平衡等异常状态,异常工况识别率大于等于95%;(4)能够与可编程逻辑控制器(Programmable Logic Controller,PLC)无缝协同工作,实现故障停机、主动偏航等保护措施,响应时间小于等于1 s;(5)能够在-30℃~60℃的极端温差、风力等级在12级以上的工况环境中工作。

(二)系统整体架构

整个系统采用分层分布式系统,由高到低分别由硬件采集层、数据传输层、智能分析层及应用层组成,层层联动,确保系统正常运行。

硬件感知层主要采集叶片运动图像、机组合成振动、变桨电机信息等多源数据。关键设备如下。(1)高清无畸变相机:像素2 000万以上,帧率30 fps,支持自动对焦和宽动态,保证强光、逆光情况下拍摄清晰的叶片运动轨迹图像。(2)补光设备:LED红外补光灯,最小照射距离50 m,用于夜间无照明情况时拍摄叶片运动图像。(3)振动传感器:1个加速度传感器,测量范围±50 g,采样频率1 kHz,采集机组合成振动信息。(4)变桨电机信息采集模块:采用Modbus协议采集变桨电机中的电流、电压、转速。(5)环境传感器:采集风速、风向、气温、湿度信息,用于分析叶片异常状态的环境信息[1]。

数据传输层:使用“屏蔽网线+4G/5G无线传输”双链路。近距离数据(如相机至视频净空主机)使用屏蔽网线传输,抗电磁干扰性能优异;远距离数据(如现场数据至运维中心)使用4G/5G网络传输,并且使用断点续传和流量控制功能,保障数据传输的实时性和可靠性。

智能分析层:作为系统的核心,负责对采集到的多源数据进行处理与分析。硬件平台采用工业级服务器,配备图形处理单元加速卡,支持并行计算。软件算法主要包括三个方面:图像解析算法方面,采用基于深度学习的目标检测算法(YOLOv8)识别叶片轮廓,结合双目视觉原理计算净空距离;不平衡度计算算法方面,采用滑动窗口法对近15天的叶片轨迹数据进行统计分析,计算综合不平衡度;多源数据融合算法方面,基于贝叶斯网络模型,融合叶片净空、振动、变桨电机参数等数据,判定叶片运行状态。