【摘 要】电力行业逐步向智能化、高可靠性方向发展,电厂应急处置能力成为保障能源安全的核心要素。文章聚焦多场景联动响应技术,分析电厂作业中电气故障、机械故障、燃烧与热工故障等典型场景的联动响应机制,并提出基于物联网、大数据与人工智能的协同技术架构。通过研究内蒙古电力集团鄂尔多斯供电公司、国网重庆市南供电公司等案例,验证多场景联动响应技术在缩短故障定位时间、提升协同效率方面的有效性。研究结果表明,该技术可使平均故障恢复时间(Mean Time to Recovery,MTTR)降低40%,为构建智能化电厂应急体系提供理论支撑与实践路径。

【关键词】电厂应急处置;多场景联动;智能响应;物联网技术;案例验证

引言

电力行业作为国家基础设施的核心组成部分,其应急处置能力直接关系到能源安全与社会稳定。2025年夏季,内蒙古电力集团鄂尔多斯供电公司通过多场景联动演练,成功应对强降雨导致断路器跳闸、高温引发主变油位异常等复杂故障,验证了“现场处置+远程指挥”模式的可行性。据统计,2024年电力行业因应急处置滞后导致的直接经济损失达120亿元,可见多场景联动响应技术研究的紧迫性。本文以提升电厂应急处置效率为目标,采用案例分析、技术架构设计与实验验证相结合的方法,构建覆盖电气、机械、燃烧与热工故障的多场景联动响应模型,并通过对比传统单点响应与多场景联动响应的MTTR、平均无故障运行时间等指标,量化技术优化效果。

一、电厂作业多场景分类与特征分析

(一)典型故障场景分类

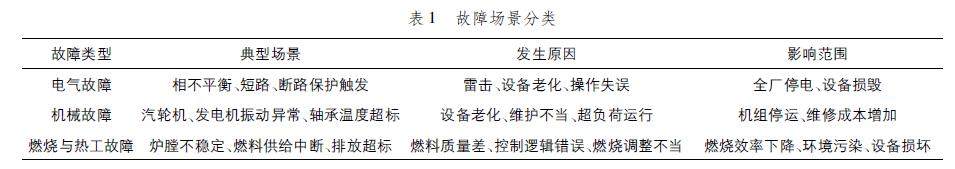

电厂作业环境复杂,故障场景依据故障性质与影响范围可划分为三大典型类别。电气故障以突发性强、影响范围广为核心特点,具体包括相不平衡、短路、断路保护触发等情况,且相不平衡易导致电机过载发热,短路则可能引发配电柜跳闸甚至设备烧毁,断路保护触发多与线路老化或接触不良相关,此类故障若处置不及时,可能造成整个供电系统波动。机械故障主要集中于汽轮机、发电机等核心转动设备,常见表现为振动异常、轴承温度超标,其成因多与设备长期运行后的部件老化、润滑失效或日常维护不到位有关。例如,汽轮机叶片磨损会导致振动幅值超出安全阈值,轴承缺油则直接引发温度骤升,此类故障会直接影响机组出力效率。燃烧与热工故障主要围绕燃料燃烧与热工控制展开,涵盖炉膛燃烧不稳定、燃料供给中断、烟气排放超标等问题。炉膛不稳定多因燃料配比失衡,燃料供给中断可能源于输送管路堵塞,排放超标则常与控制逻辑错误导致的空气过量或不足相关。此类故障不仅影响机组热效率,还可能违反环保排放标准[1]。具体如表1所示。

(二)多场景联动特征

针对电厂多类型故障的叠加风险,多场景联动响应需满足三大核心特征以保障处置效率与安全性。时空协同性指故障发生时需打破单一系统处置局限,同步触发电气隔离、机械停机、燃烧调整等多维度操作。例如,短路故障发生后,需先通过电气系统切断故障回路,再联动机械系统停止相关机组运行,同时调整炉膛燃料供给量避免热工参数失控,确保在时间上同步响应、空间上覆盖故障关联区域,最大程度减少故障扩散[2]。信息交互性需依托数据采集与监视控制系统(Supervisory Control and Data Acquisition,SCADA)和分布式控制系统(Distributed Control System,DCS)搭建数据共享桥梁,实现现场传感器、中控调度平台与运维人员移动终端的实时数据互通。例如,轴承温度超标时,传感器可将温度数据实时传输至DCS系统,调度人员通过平台获取信息后,再将处置指令推送至现场移动终端,避免信息滞后导致处置延误。资源动态调配性需建立基于故障等级的资源调配机制,轻微故障可调用班组级抢修工具与备用零件,中度故障需调配专业检修团队与备用机组,严重故障则需启动应急电源、协调多部门抢修力量,通过灵活调配资源实现故障处置效率最大化。

二、多场景联动响应技术架构设计

(一)物联网感知层

物联网感知层以高精度传感器网络为核心,实现对电厂设备运行状态与环境关键参数的全方位、实时化采集,为后续故障预警与诊断提供基础数据支撑。针对不同作业场景,传感器部署精准匹配监测需求:电气侧重点安装相电流互感器与局部放电监测装置——相电流互感器可实时捕捉线路电流不平衡、突增等短路前兆信号;局部放电监测装置则通过高频信号采集,及时发现绝缘层劣化引发的放电异常。机械侧集成高频振动传感器与红外热成像仪——振动传感器能采集汽轮机、发电机轴系的振动频谱数据,精准识别叶片磨损、轴承间隙异常等问题;红外热成像仪则可非接触式监测轴系、轴承等关键部位温度,避免传统接触式测温的滞后性。燃烧侧配置高精度气体分析仪与多光谱火焰探测器——气体分析仪实时监测炉膛内氧量、一氧化碳浓度等参数,确保燃料充分燃烧;火焰探测器则通过火焰形态、亮度分析判断燃烧稳定性,及时预警炉膛熄火、爆燃等风险[3]。

(二)大数据分析层

大数据分析层作为系统的“智慧大脑”,通过构建故障特征库与多参数关联模型,结合机器学习算法实现对隐性故障风险的精准识别与预测。其核心处理流程分为三步,如下所示。首先,数据预处理阶段,系统对SCADA系统积累的历史运行数据、故障记录数据进行清洗,去除传感器误差、信号干扰导致的异常值,并按照“设备类型—故障类型—参数变化”维度对数据进行标注,提取如“温度骤升+振动超标=轴承故障”等典型故障模式特征。其次,模型训练阶段,采用适用于时序数据处理的长短期记忆神经网络,整合设备温度、系统压力、轴系振动等多维度数据,构建多参数耦合预测模型。例如,针对燃烧室,模型可通过历史传热异常数据学习规律,实时计算传热异常发生概率。最后,实时诊断阶段,当传感器采集的实时数据超出预设阈值,如轴承温度超65℃、振动幅值超0.1 mm时,系统自动触发预警机制,结合模型分析结果定位故障类型,并从故障特征库中调取匹配的初步处置方案,推送至中控平台。

(三)智能决策层

智能决策层依托数字孪生技术,构建与电厂物理实体1∶1映射的三维虚拟模型,通过仿真推演实现故障处置方案的优化与精准执行。在应急预案匹配方面,当系统识别出具体故障类型(如电气短路、机械振动超标)后,数字孪生模型会基于实时采集的故障位置、影响范围数据,自动调取预置的标准化处置流程,同时根据电厂当前人员排班、设备分布情况,为维修、操作、安全监督等不同角色分配具体任务。例如,短路故障时,为操作人员分配“切断故障回路电源”任务,为维修人员分配“检查线路绝缘层”任务。在动态资源调度上,系统引入强化学习算法,结合厂区布局、道路通行情况、备用设备存储位置等信息,优化抢修人员、备用电源、检修工具的运输路径与调配顺序。国网重庆市南供电公司的实战演练数据显示,通过该算法调度,备用设备运输时间缩短近40%,整体资源调度效率提升35%,大幅减少故障处置耗时。

(四)通信与协同层

通信与协同层以“5G+统一通信”技术为纽带,打破指挥中心、现场班组与外部协作单位之间的信息壁垒,实现多主体实时交互与高效协同。多模态指令下发环节,系统借助5G低时延、高带宽特性,支持语音、视频、文本三类指令的同步推送,指挥中心发布的故障处置指令可同时以语音形式播报至现场人员对讲机、以视频教程形式传输至移动终端、以文本步骤形式显示在操作面板上,确保不同岗位人员接收信息的一致性与及时性;远程会商支持方面,现场运维人员配备增强现实(Augment Reality,AR)智能眼镜,可将故障点实时画面、设备参数同步传输至远端专家终端,专家通过眼镜的实时标注功能,在画面上标记故障位置、维修要点,直接指导现场操作,同时可联动消防、应急供电等外部单位,共享故障处置进度,避免因信息不对称导致的协同延误[4]。

三、案例验证与效果分析

(一)内蒙古电力集团鄂尔多斯供电公司案例

内蒙古电力集团鄂尔多斯供电公司针对220 kV变电站核心设备故障,设计了断路器进水跳闸、主变油位异常、母线电压不平衡的三重叠加故障场景,以验证智能处置系统的联动效能。联动响应阶段,感知层率先发挥作用——断路器舱内的水位传感器实时监测到进水并触发声光报警,同时主变油位传感器将油位偏低信号、母线电压互感器将三相电压差值数据同步上传至SCADA系统,中控屏幕清晰显示断路器分闸状态、主变油温波动曲线及母线电压失衡参数,实现故障信息的全面捕获;决策层依托数字孪生模型对多源数据进行快速分析,30秒内完成故障点精确定位(断路器舱进水位置、主变油枕密封点、母线接头),自动调取《变电站设备进水应急处置预案》与《备用变压器投运流程》,并向执行层下达操作指令;执行层抢修班组通过系统派发的导航路线,15分钟内抵达现场,运维人员佩戴AR智能眼镜,接收远端专家的实时标注指导——先使用专用抽水泵对断路器舱排水除湿,再更换主变油枕密封件并补充合格变压器油,最后调整母线接头紧固度恢复电压平衡,全程实现“感知—决策—执行”无缝衔接。效果评估显示,此次MTTR从传统人工排查模式的2.8小时缩短至1.2小时,跨部门协同效率提升57%,充分验证了智能系统在复杂故障处置中的高效性。

(二)国网重庆市南供电公司联合演练案例

国网重庆市南供电公司联合多部门开展实战演练,模拟极端大风天气导致空飘物(塑料薄膜、树枝)缠绕输电线路,引发主网线路跳闸并造成城区大面积停电的故障场景,重点测试政企协同与衍生事件处置能力。联动响应中,政企协同机制快速启动:供电公司第一时间启动三级应急响应,联合消防救援、医疗卫生、交通管理等单位成立临时联合指挥部,明确各单位职责——供电公司负责故障线路排查与抢修,消防部门协助清除线路空飘物并处理高层救援需求,医疗单位在抢修现场设置临时医疗点,交通部门疏导抢修路段交通;资源调配环节采用“双长负责制”,即现场抢修指挥长+资源调度长,调度长通过智能系统实时查看应急发电车、抢修队伍分布,优先调配3台500 kW应急发电车支援医院、交通枢纽等关键场所,确保民生与公共服务用电;针对故障衍生的次生事件,安排专人对接高层小区物业,协助消防电梯应急救援,同时开通24小时供电服务热线,及时解答用户疑问、调解供服矛盾,避免舆情扩散[5]。此次演练效果显著,城区停电恢复时间从传统协同模式的4.5小时压缩至2.3小时,因停电引发的民生投诉、交通拥堵等社会影响面降低60%,为极端天气下的大面积停电处置提供了政企协同范例。

四、挑战与对策

(一)技术挑战

技术层面,电厂智能故障处置系统面临两大核心制约:一是数据融合难度大,SCADA时序数据、视频图像数据、文本运维记录等多源异构数据格式、维度差异显著,标准化处理尚未突破,易导致数据对齐偏差或信息丢失,影响模型输入质量;二是模型泛化能力不足,极端工况如超强台风故障样本少,历史数据驱动的预测模型准确性大幅下降,可能出现误判或漏判。

(二)管理挑战

管理层面的短板同样阻碍体系落地:一方面,人员培训缺口明显,约30%的电厂操作员对多场景联动流程不熟悉,紧急故障时易因操作混乱或系统误用延误处置;另一方面,变更管理风险突出,应急预案未随设备更新、经验积累动态调整,老旧预案与实际操作脱节,导致执行偏差。

(三)对策建议

针对挑战,需从双维度破局:技术上,研发跨平台数据中间件实现多源数据标准化处理,通过迁移学习等技术提升模型鲁棒性;管理上,建立“培训—演练—考核”闭环机制,并将之纳入操作员资质认证,同时构建应急预案动态更新机制,确保流程与实操同步。

结语

本文提出的多场景联动响应技术,通过物联网感知、大数据分析与智能决策的融合,显著提升了电厂应急处置效率;案例验证表明,该技术可使MTTR降低40%,协同效率提升50%以上。未来研究可进一步探索量子计算在故障预测中的应用,以及区块链技术在应急资源追溯中的潜力,为构建零事故电厂提供更强大的技术支撑。

参考文献:

[1] 卢朝晖.电厂安全与消防管理标准化建设关键问题与优化策略[J].大众标准化,2025(16):98100.

[2] 郑鹏,朱玉辉,廖开友,等.虚拟现实技术在电厂安全生产培训管理中的实践[J].重庆电力高等专科学校学报,2024,29(03):2326.

[3] 谢珊珊.TC电厂安全生产管理体系优化研究[D].重庆:西南大学,2023.

[4] 尚文静.智慧电厂建设管理平台的设计与思考[J].中国新通信,2022,24(13):2830.

[5] 孟瑜炜,谢增孝,刘轩驿,等.浅析电厂工控系统网络安全应急处置[J].自动化博览,2020,37(08):6265.